|

Proceso de Aplicación de Flux Plasma: La Alternativa a Fluxes Convencionales

Los fabricantes de flux han reportado ya una notable escasez de existencias de fluxes basados en alcohol usados en manufactura electrónica. La interrupción de las cadenas de suministros y una creciente demanda de alcohol como base para desinfectantes ha resultado en un incremento masivo de precios.

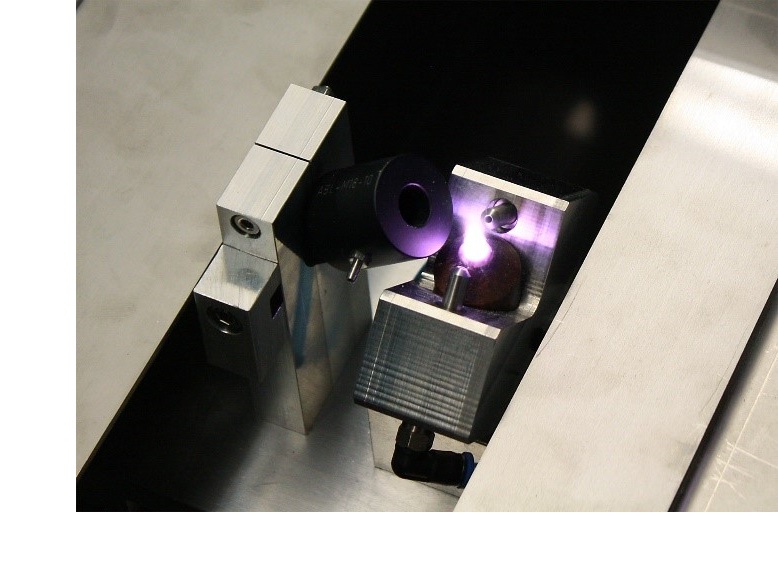

SEHO ofrece una alternativa libre de solventes – el PlasmaFluxer de SEHO. En un proceso plasma, polvo de flux es depositado en las uniones de soldadura con una sobresaliente adherencia y estabilidad a largo plazo. Simultáneamente, la calidad del producto puede ser mejorada notablemente.

La activación de componentes y superficie del PCB es el factor clave para obtener una conexión entre la soldadura y las terminaciones. De esta tarea se encarga el flux, el cual en procesos de soldadora de ola es con frecuencia de base alcohol y contiene solamente una pequeña cantidad de alrededor del tres por ciento de componentes activos, que en verdad son necesarios para el proceso. El alcohol es solo necesario para la aplicación del flux y necesita ser secado antes de entrar a la ola de soldadura. Los residuos de flux son todavía un problema, particularmente debido a las incrementadas condiciones extremas de operación a las que los ensambles electrónicos son expuestos. Los residuos de flux no activados que permanecen en el ensamble pueden causar problemas severos de calidad o aún una falla del ensamble completo.

El PlasmaFluxer de SEHO usa plasma activo en frío para fundir polvo de tamaño micrométrico de ácido adípico puro y depositarlo en la superficie del PCB. No se necesita un material transportador líquido y, el gas que se usa para crear la flama de plasma es nitrógeno, el cual es ampliamente usado en la tecnología de soldadora de ola. Cuando se procesan ensambles, un aerosol formado por partículas de flux fundible y nitrógeno es conducido a la flama de plasma y dirigido a la superficie del PCB. Una vez que los aerosoles tocan la superficie, las partículas se solidifican y forman un recubrimiento estable a largo plazo.

El proceso plasma sustituye la convencional activación del flux con productos químicos húmedos con un proceso seco. Los resultados de soldadura que se logran con este proceso son extremadamente buenos y son comparables directamente a los fluxes líquidos estándares, aún con complicadas estructuras.

Una ventaja adicional es la limpieza de la superficie del PCB después del proceso de soldadura. Por lo tanto, se puede evitar un proceso adicional de limpieza. Además, el grado de contaminación del área de trabajo del fluxer y del sistema de soldadura es más pequeño, ya que no hay evaporación de solventes del flux. En consecuencia, los requerimientos de mantenimiento se reducen notablemente a la vez que la disponibilidad del equipo de proceso se incrementa.

Los fluxes basados en solventes son declarados como material peligroso (clase 3) y son necesarias medidas especiales en términos de almacenamiento, manejo y disposición de desperdicios. En comparación, el manejo y almacenamiento del polvo es mucho más fácil, resultando en una reducción total en costos de manufactura y, emergen beneficios adicionales al concepto ecológico del proceso de aplicación de flux por plasma.

El método de aplicación preciso y selectivo de flux conlleva a una reducción de la cantidad de flux necesario y, con la eliminación adicional de líquido, se logran ahorros notables en los costos totales de material de flux. Como resultado, los costos iniciales para el sistema de aplicación de flux por plasma pueden compensarse en poco tiempo.

Un beneficio particular del método de flux por plasma es su habilidad de “revivir” PCBs viejos que mostrarán perfectos resultados de humectación. La notable estabilidad a largo plazo del flux que ha sido aplicado en un proceso plasma es sobresaliente,” explica el Dr. Andreas Reinhardt, Director de Investigación y Desarrollo de SEHO. “Esto nos permite aplicar un recubrimiento de flux en nuestro Centro de Tecnología en Alemania y devolver las tablillas a los clientes. El proceso de soldadura puede entonces llevarse a cabo en el sitio del cliente en su propia máquina de soldadura, con el aplicador estándar de flux desactivado.”

Archives:

|