|

Soldadura por Arrastre: La Mejor Forma de Retocar y Retrabajar SMDs de Alta Cantidad de Pins

Por Bob Doetzer, Presidente, Circuit Technology Inc., y Bubba Powers, Gerente de Servicios Técnicos, Weller Tools

Resumen

Retrabajar es un mal necesario. No importa cuánto tratemos de perfeccionar el proceso de ensamble de las tablillas de circuito impreso (PCB, por sus siglas en inglés), a veces, usted sabe lo que va a golpear el abanico. Así que siempre necesitaremos buenas herramientas de soldadura y retrabajo en la estación de reparación. Algunos dispositivos como paquetes planos cuadrados (QFPs, por sus siglas en inglés), requieren mucho tiempo, entrenamiento, habilidad y destreza. Una alta cantidad de pines (con frecuencia hasta 256 terminales) y de paso fino (hasta 0.015”) pueden presentar retos para aún técnicos de soldadura experimentados. Así es que, ¿cuál es la mejor forma de manejar los retos de los dispositivos de montaje superficial de alta cantidad de pins (SMDs, por sus siglas en inglés)?

Antecedentes

Tal como la introducción de dispositivos de montaje superficial en los 1980s revolucionaron el ensamble automatizado de PCBs, así también con la introducción de paquetes planos cuadrados (QFPs, Figura 1) al proceso automatizado de tecnología de montaje superficial (SMT). Los QFPs permitieron una muy alta cantidad de I/O en un espacio pequeño. Pero, como siempre, nuevas tecnologías traen nuevos retos.

Durante el proceso inicial de manufactura de SMT, se imprime soldadura en pasta en las isletas de SMT del sustrato, luego, los SMDs incluyendo los QFPs son colocados robóticamente en sus correspondientes patrones de isletas. En este punto, todo el ensamble es procesado a través de un horno de reflujo, resultando en un ensamble completamente soldado cuando sale del horno.

La fuente más común de problemas en cualquier proceso automatizado de SMT es el proceso de impresión. Siempre ha sido el mayor punto de origen de los defectos de SMT. Los problemas con la impresión de pasta pueden ocasionar desalineación, saltos, puentes, desplome, etc. A medida que la cantidad de terminales se incremente y el paso entre terminales disminuya, los QFPs se hacen más problemáticos de procesar. No solo se tienen las variables del proceso de impresión, los QFPs agregan las variables adicionales de alineación y coplanaridad. Luego agregue el hecho de que las terminales de los QFPs son muy delicadas, realmente aumentan la probabilidad de problemas. La mayor cantidad de terminales en un dispositivo, las mayores oportunidades de problemas de desalineación y coplanaridad. Esto da por resultado en una mayor necesidad de retrabajar QFPs después del proceso inicial de manufactura. Cuando se necesita retrabajar, puede haber casos donde el dispositivo tiene que removerse y reemplazarse y, otros casos donde el dispositivo solo requiere que una porción de las terminales tengan que ser retocadas. Con frecuencia, la técnica de “Arrastre de Soldadura” es la mejor opción para los QFPs/SMDs de alta cantidad de pines.

Retoque y Retrabajo de QFP: Punto a Punto (La Manera Antigua)

La soldadura de punto a punto es un proceso de soldadura manual en la que conexiones individuales de soldadura son soldadas o retrabajadas, una conexión a la vez (Figura 2). Obviamente, cuando se usa este método para soldar o retrabajar conexiones de QFP, progresivamente se deben usar puntas de cautín y diámetros de alambre de soldadura más chicos ya que el paso entre terminales disminuye. Ya que un técnico estará soldando cada conexión individualmente, esto permite al técnico ajustar el calor del puente, el tiempo de contacto y el volumen de soldadura para adaptarse a la conexión en particular. Esto da al técnico mucha libertad en relación al proceso de soldadura pero, también reduce la uniformidad y consistencia de las conexiones de soldadura. Este proceso toma mucho tiempo y es caro – no solo desde el punto de vista de costo de mano de obra sino también del punto de vista de consumibles. Lo más chico que es la geometría de una punta de soldadura, lo más rápido que la punta se quemará. Esto pareciera no ser un gran problema pero necesita tomarse en consideración a medida que el equipo de soldadura y las puntas son mejores, más sofisticadas y, por lo tanto, más caras.

Retoque y Retrabajo de QFP: Soldadura por Arrastre (La Nueva y Mejor Manera)

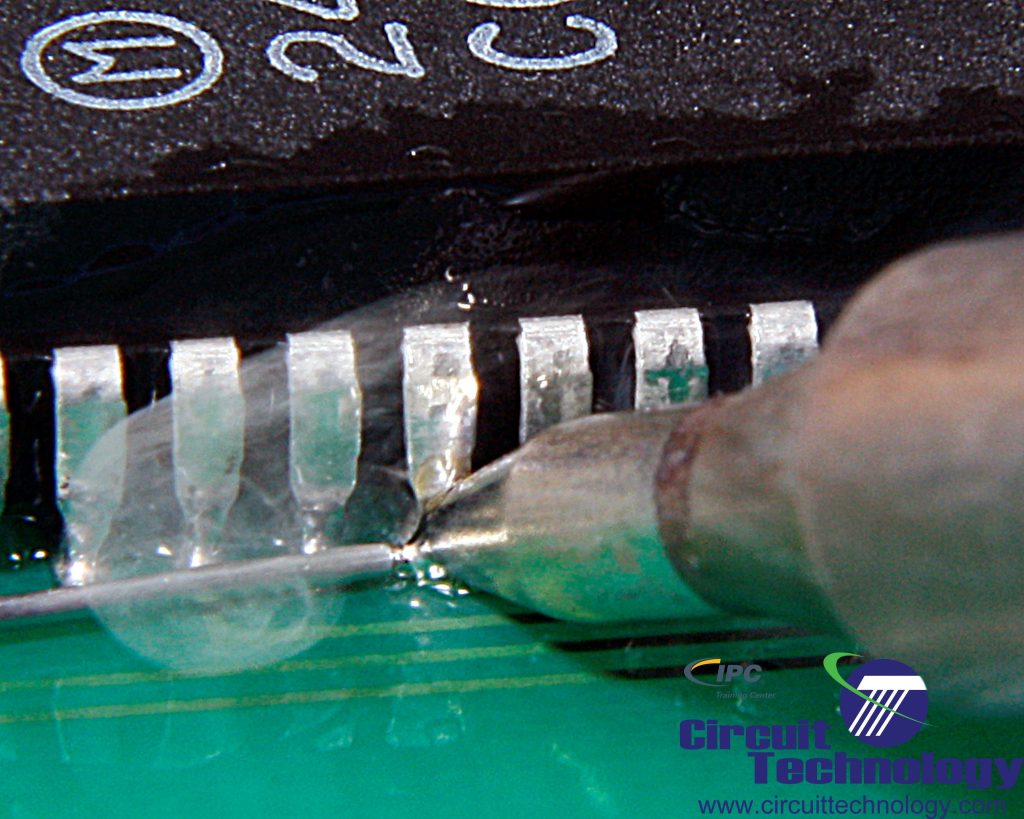

La soldadura por arrastre es un proceso de soldadura manual que usa una punta especial del cautín con una superficie cóncava o de forma de “cuchara” para sostener soldadura fundida (Figura 3). Esta bola de soldadura fundida es luego “arrastrada” a través del QFP, permitiendo que las fuerzas de tensión superficial y de humectación de la soldadura depositen la cantidad correcta de soldadura en cada terminal (Figura 4). Este es un proceso similar al de soldadora de ola, solo que el ensamble y la fuente de soldadura están invertidos. En vez de que el ensamble atraviese la parte superior de una ola de soldadura fundida, el ensamble está estacionario y la fuente de soldadura se pasa a través de la parte superior de las terminales. La punta de soldadura de arrastre se llama con frecuencia punta de “ala de gaviota” por la vieja voz vernácula que se llama “dispositivo de ala de gaviota”. Al igual que en el proceso de soldadora de ola, la soldadura por arrastre debe ser llevada a cabo agregando flux externo a la interface de la terminal/isleta. Ya que la soldadura por arrastre confía en la física de la tensión superficial de la soldadura para formar las conexiones de soldadura, resulta en una apariencia y volumen de soldadura uniforme y consistente. Típicamente, la calidad de estas uniones de soldadura cumplirán los requerimientos de inspección de IPC Clase 3 (Figura 5). Las variables a controlar son presión (muy ligera) y velocidad. Debe deslizarse a través de las terminales con poca o ninguna presión y, la velocidad es determinada por la masa térmica de la tablilla. Recuerde, la soldadura solo fluirá a las superficies que están sobre el punto de fusión de la soldadura así que la velocidad será determinada por cuanto tiempo toma a las isletas del PCB alcanzar la temperatura sobre el punto de fusión de la soldadura o 217°C para SAC305. A causa de esto, es imperativo tener una estación de soldadura de buena calidad y cautín con monitoreo y control de la temperatura de la punta activa (Figura 6). Con la herramienta correcta, algo de práctica y preferiblemente con un buen instructor para mostrarle las matices, cualquiera puede llegar a ser un experto en soldadura por arrastre.

Métodos de Retrabajo de QFPs, Pros y Contras

El retrabajo y soldadura de punto a punto de QFPs puede ser el mejor proceso si solo hay unas pocas terminales que requieran retrabajo. Típicamente, defectos tales puentes, soldadura insuficiente o soldadura fría en un poca cantidad de terminales sería mejor remediada con un proceso de punto a punto. Si se tiene una gran cantidad de terminales que necesiten ser soldadas o todo el dispositivo tiene que ser colocado y luego soldado, entonces, la soldadura de punto a punto tomará mucho tiempo. El uso de flux líquido externo es altamente recomendado, no importa cual método use usted. Esto significa que el componente retrabajado y todos los de los alrededores deben ser limpiados, aún si se usa flux de no limpieza.

La soldadura por arrastre puede ser usada para retoque o para soldar unas pocas terminales o un dispositivo completo. Es muy rápido, relativamente fácil con algo de práctica y los resultados son de conexiones de soldadura muy uniformes. La cantidad de soldadura que será depositada a cada conexión es una función de las geometrías de la terminal y la isleta (así como de la precisión de la colocación y coplanaridad). Un inconveniente potencial es el hecho de que la soldadura por arrastre no puede lograrse sin el uso de flux líquido externo. De hecho, más flux y de mayor contenido de sólidos, típicamente dan por resultado una mayor facilidad del proceso de soldadura por arrastre y mejores resultados. Esto significa que aún y cuando se usen fluxes de no limpieza, es necesario tener un robusto proceso de limpieza después de la soladura para asegurar que no se quedan residuos de flux en el ensamble. Recuerde, el flux de no limpieza no es benigno cuando no es completamente activado y, por lo tanto, debe ser limpiado apropiadamente.

Para remover QFPs, con frecuencia la mejor opción es usar aire caliente, lo que es opuesto a técnicas conductivas pero esa es una discusión aparte.

Resumen

Raramente, un solo método de retrabajo trabaja de lo mejor en todas las circunstancias y así es con soldadura por arrastre. Sin embargo, en la mayoría de los casos, la soldadura por arrastre es la forma más rápida, más consistente y más repetible para soldar o retocar un QFP o cualquier SMD multi-terminales. La técnica y entrenamiento apropiados junto con equipo de soldadura de alta calidad son imperativos para una alta calidad, alto rendimiento y bajo costo del producto final (Figura 7). Para más información de este proceso y las herramientas requeridas, contacte a Circuit Technology Inc., en www.circuittechnology.com o al 919-552-3434.

Figura 1: Vista superior de la esquina de un QFP

Figura 2: Soldadura de terminales individuales con el método de punto a punto

Figura 3: Soldadura por arrastre con una punta de mini ola

Figura 4. Cautín WXMP con punta GW

Figura 5. La calidad de las uniones de soldadura por arrastre típicamente cumplen con los criterios de inspección de IPC Clase 3.

Figura 6. Estación de soldadura Weller; visite www.weller-tools.com para más información.

Figura 7. Centro de Entrenamiento de Circuit Tec hnology

Archives:

|