|

El desempeño de las superficies de un esténcil de SMT

Resumen

El desempeño de las superficies de un esténcil de SMT

JimVillalvazo Interlatin Guadalajara, Jalisco

El proceso de montaje de SMT se ve desafiado continuamente por las variables que mejoran el desempeño de la tarjeta electrónica, pero limitan la productividad. Estos problemas se reflejan en los sistemas pick and place y de reflujo, lo cual los obliga a agregar más y más controles dentro de los mismos sistemas; pero el hecho más importante es que uno de los procesos más antiguos dentro del montaje SMT sigue operando dentro de las mismas reglas desde el inicio: la impresión (screen printing).

El proceso de impresión SMT es muy antiguo y se interpreta como simple. El proceso no es complicado, pero controlar el resultado es complejo. Teniendo en cuenta todos los factores involucrados en la manufactura de las tarjetas electrónicas y las diferentes tecnologías para realizarlo, el entorno de la impresora es un factor importante para controlar y mejorar la productividad desde el comienzo del proceso de ensamblaje SMT.

El cambio de los materiales para la creación de los esténciles (SS, Ni, Electroformado o revestidos, incluido el Nano) es una solución históricamente recomendada para mejorar el proceso de screen printing. Sin embargo, esta dirección no ha dado los resultados esperados, sobre todo si nos concentramos en el factor productividad. En la actualidad, la mayoría de la comunidad de SMT da instrucciones que estipulan que los esténciles controlan el resultado de cada ensamble electrónico.

El concepto de recubrimiento de esténcil con material “Nano” mejoró la liberación de pasta a la almohadilla, lo cual dio como resultado un mejor rendimiento de limpieza del esténcil, pero, como con todos los revestimientos, hay un factor negativo de productividad: se desgasta.

Este documento muestra un nuevo proceso de creación de esténciles que se descubrió volviendo a lo básico: entendiendo los motivos detrás de cada cambio de material en los esténciles, enfocándose en acabados detallados y un proceso disciplinado de diseño de aperturas para controlar la deposición de la pasta, manteniendo los diseños originales. Los resultados de las pruebas nos llevaron a centrar los esfuerzos en los muros de apertura.

En este documento demostraremos, mediante resultados estudiados en laboratorio, cómo la deposición mejorada de pasta da como resultado un mayor desempeño, de los procesos de impresión y su impacto positivo en los yields de SPI y el desempeño de fin de línea (EOL por sus siglas en inglés).

Introducción

La industria creó pruebas en el ensamble SMT para medir y descartar las fallas que no cumplen con los requisitos del proceso. Dos claros ejemplos de esto son los sistemas SPI (Inspección de pasta de soldadura) y AOI (inspección óptica automatizada). Aunque estos sistemas están diseñados para ayudar a mejorar los controles de proceso utilizando sus datos, se han convertido cada vez más en un sistema automatizado de detección de aceptado y rechazado.

El concepto detrás de la impresión de esténciles en SMT es muy simple: tomas una tarjeta electrónica y un esténcil, el cual está diseñado para ser una imagen espejo del patrón de deposición de pasta requerido en la tarjeta. Se correlaciona la tarjeta con las posiciones de la plantilla, y luego sube la tarjeta para que coincida con el esténcil y se imprime la pasta o crema. La receta de la pasta está predeterminada por un programa computacional. Finalmente, se separa la tarjeta del esténcil y se envía al siguiente paso dentro del proceso de ensamble SMT. Cuando se tienen en cuenta los diversos proveedores utilizados para facilitar este proceso, se identifican muchas variables: las especificaciones de la tarjeta, las propiedades de la pasta de soldadura, la fabricación de herramentales, las condiciones de la screen printer, sin dejar de lado las condiciones ambientales de las instalaciones en donde se lleva a cabo el proceso de ensamble. Todas estas variables pueden afectar el resultado de la repetibilidad del proceso de impresión. Estos son algunos de los factores que al final afectarán el proceso de ensamble.

La creciente demanda por miniaturizar / economizar estos procesos se está convirtiendo en un nuevo desafío para todas las líneas de montaje de SMT. Los sitios de manufactura buscan controles de proceso mejorados para aumentar los rendimientos EOL.

Un elemento clave que ha visto cambios recientes dando buenos resultados es la implementación de innovaciones en los esténciles. Estos cambios han ayudado a mejorar el Cp y Cpk del proceso de la impresora y el impacto del yield en el fin de línea (EOL). El impacto es relevante para los resultados de EOL requeridos para expandir nuestras capacidades en cada proceso.

Las Principales Tecnologías en Esténciles

Existen 4 tecnologías utilizadas mayormente en la actualidad para crear esténciles en la manufactura:

1. Corte Láser; Acero Inoxidable (SS- por sus siglas en inglés); Estándar o de Grano Fino (FG – por sus siglas en inglés).

Este es el material utilizado más comúnmente en esténciles y ha tenido, históricamente, buenos resultados. Utilizado, típicamente, para solventar los desafíos de tarjetas con pitch grandes, su principal limitante es la liberación correcta de pasta. Tiene una apertura definida de corte por láser que produce un sello mecánico directo sobre cada almohadilla de material. Las propiedades del ajuste de este material ayudan en el proceso de impresión.

El acero inoxidable se ajustará correctamente a las diferentes topografías que puede tener la tarjeta sin componentes y no está sujeto a roturas, aunque la topografía de las tarjetas es cada vez más densa. Esto es debido a que el acero inoxidable es más flexible que otros materiales como el níquel.

2. Níquel Corte Láser (Ni):

El níquel es similar al acero inoxidable, pero, debido a su mayor dureza, la frecuencia en el corte láser es diferente en el momento de cortar las aperturas. Esta diferencia en el proceso de corte provee un muro de apertura más plano lo cual mejora la liberación de pasta. Sin embargo, la dureza del material trae consigo algunos problemas tales como una mayor susceptibilidad a roturas, y protuberancias en tarjetas de alta densidad y en tarjetas con un gran número de componentes, geometrías o topografías.

3. Electroformado (EF):

El esténcil de níquel electroformado fue creado para lograr una mayor liberación de pasta.

El concepto detrás de la producción de este esténcil es el utilizar materiales licuados y después atraer este líquido hacia un diseño definido. La última etapa en este proceso es la formación de las aperturas lo cual, teóricamente, crea aperturas extremadamente llanas.

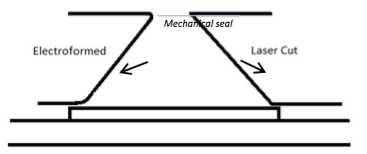

Sin embargo, este proceso tiene sus defectos. El sello mecánico (Figura 1), con un acabado en forma de biselado en el lado del contacto de la placa y la escobilla de goma de la plantilla, debilita el sellado a medida que el pitch del componente se vuelve más fino.

Figura 1. Ilustración del sello mecánico: Esténcil Electroformado vs Esténcil Corte Láser

Una última desventaja de este material es que el proceso de producción de los esténciles impacta directamente en la Entrega a Tiempo (OTD – por sus siglas en inglés).

4. Esténciles Recubiertos:

Este tipo de esténcil de acero inoxidable y corte láser, aprovecha el sello mecánico y adhiere un revestimiento especial a los muros de apertura. Con este paso se mejora ostensiblemente la superficie y ayuda con la liberación de pasta. La mejora en la liberación de pasta es significativa lo cual impacta positivamente en los yields de fin de línea (EOL). Sin embargo, existen dos limitaciones principales:

a. La producción de este esténcil es costosa, debido a que el revestimiento tiene un precio alto. Además, el tiempo de entrega (OTD) se deteriora.

b. En un ambiente de producción real el esténcil está sujeto a la gestión de los CEMs (Contract Electronic Manufacturers) del proceso de screen printing.

El informe reciente sobre contaminación cruzada en las tarjetas electrónicas es otro elemento negativo de este esténcil. El defecto principal de este tipo de esténcil se debe a una falla en la adherencia del recubrimiento. El (los) revestimiento (s) tiene (n) componentes químicos diferentes que durante el uso normal expirarán y la adhesión del recubrimiento se verá afectada. Este material se comenzará a desprender del esténcil y se liberará en diferentes etapas del proceso SMT. El más relevante es el proceso de lavado, donde los revestimientos son sensibles a los detergentes de limpieza y requieren procesos de manipulación especiales para preservar sus propiedades. Las otras fallas de estos recubrimientos son simplemente el tiempo y las condiciones atmosféricas, los cuales también disminuirán la adhesión de los componentes del recubrimiento.

Podemos observar que estas diferentes tecnologías tienen todas puntos a favor en el logro de mejoras en los procesos SMT. Desafortunadamente ninguna logra ser la solución total y sólida que necesita la producción en el mundo real. Siempre que analizamos cualquier tecnología de esténciles es importarse enfocarse en 3 factores clave: sello mecánico, liberación de pasta y productividad. Se utilizan los cambios en el volumen de deposición para observar los cambios en estos factores.

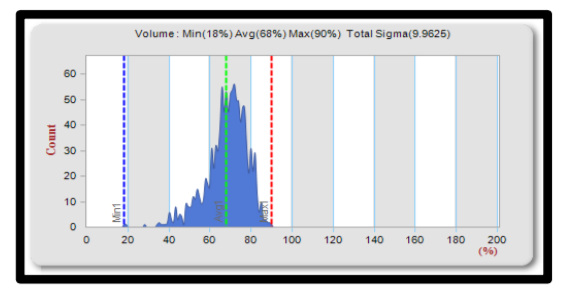

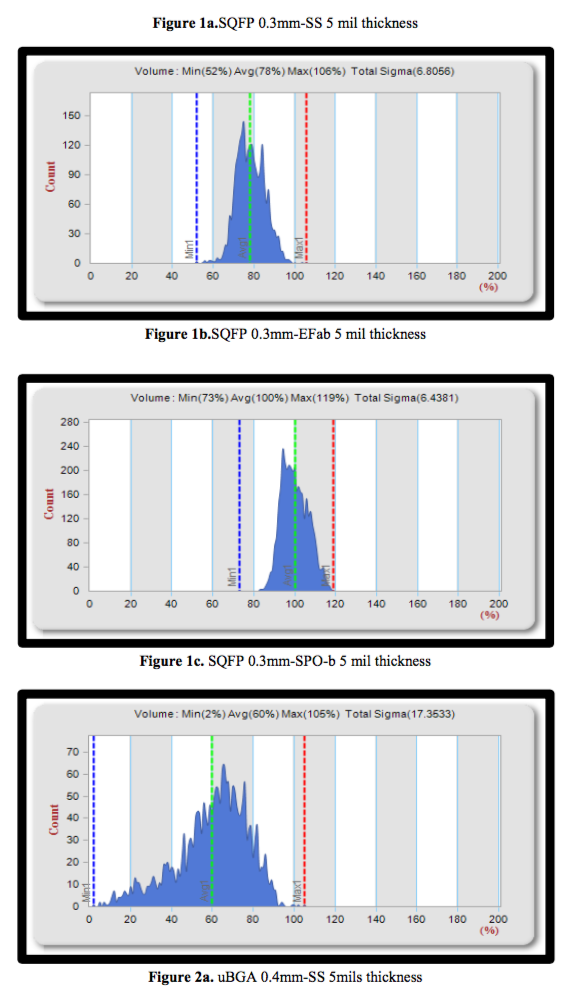

Sello mecánico: El sello mecánico juega un rol importante en el aislamiento de diferentes diseños y geometrías de los paneles de componentes, para asegurarnos una deposición de impresión de calidad. Durante nuestras pruebas, observamos fallas causadas por defectos en el sello mecánico. Estas fallas ocurren especialmente con geometrías de componentes complejos, como BGA. (Por favor refiérase a la Figura 2b). El esténcil Electroformado de este ejemplo, fiel a su reputación, no logró sellar la abertura diseñada para la plantilla a las almohadillas asignadas, lo que provocó una incoherencia en la definición / volumen de la pasta.

Paste release factor: En las muestras de laboratorio, el corte de apertura fue estándar. La calidad reportada de la deposición de pasta se enfocó en el volumen de la misma, como es requerido para este tipo de pruebas: Una lectura de impresión que no se registrara como consistente sería indicativo de que la deposición de volumen no era constante. (Consulte la Figura 2a). El esténcil de acero inoxidable deja una pared de apertura rugosa, esto se debe a la falla creada por el tipo de corte de la apertura. Se probó el mismo componente BGA en un esténcil electroformado y tuvo casi los mismos resultados. El problema del esténcil de acero inoxidable se debe a que su diseño provoca una liberación de pasta muy pobre.

Productividad: Durante las pruebas, los esténciles fueron lavados extensivamente con el fin de emular las condiciones reales en el piso de producción. Ciertos procesos tienen definido un ciclo de lavado cada 4 horas. Esto significa que el esténcil se lava en una lavadora de esténcil SMT cada 4 horas. Los datos obtenidos en las pruebas al esténcil recubierto no se cubren en este documento debido a que no tienen un valor significativo por la alta tasa de fallas. Un esténcil recubierto nuevo es un muy buen producto, pero su desempeño en el piso de producción es lo que se intentaba determinar en estas pruebas – es por eso que los usuarios de este tipo de esténciles identifica el desgaste por el lavado como la gran debilidad del esténcil recubierto Este proceso de lavado degrada el (los) revestimiento (s) lo cual provoca que el recubrimiento se “agriete” y permita que las esferas de soldadura se alojen en diferentes áreas, haciendo que el sello mecánico falle en componentes críticos con pitch pequeño. Durante nuestras pruebas, todas las plantillas revestidas registraron fallas después del ejercicio de lavado.

El esténcil mejorado

Aunque históricamente se ha prescrito el cambio en el material del esténcil como la solución a los problemas del proceso de SMT, la realidad es que esta solución no ha traído todos los beneficios esperados.

Durante nuestras pruebas de laboratorio, nos enfocamos en los acabados a detalle, los cuales nos han dado buenos resultados:

- 1) El plan era utilizar un proceso mecánico menor adicional, para provocar cambios en el acabado de la superficie del esténcil.

- 2) Conceptualmente, el objetivo era suavizar las paredes rugosas que deja el corte láser en las paredes de las aperturas.

El proceso básico consiste en:

- 1) Utilizar el acero inoxidable, tipo estándar, con el espesor adecuado para cumplir con los requisitos de geometría de la tarjeta o componente.

- 2) Preparar la superficie con una aplicación mecánica.

- 3) Cortar el esténcil con láser, según los requisitos del archivo Gerber, cuidando en no crear cortesexcesivos en las aperturas.

- 4) Aplicar el tratamiento de superficies final para mejorar el rendimiento de la deposición de pasta en laapertura.

El seguir estos pasos nos permite crear un tratamiento permanente en el esténcil. El acabado de la superficie mejoró las propiedades de liberación de la pasta y utilizó las aberturas diseñadas correctamente para controlar la deposición de la pasta. Lo más importante es que este no es un proceso de recubrimiento.

Un desafío fue el no permitir ningún cambio en las dimensiones de apertura diseñadas. Esto significa que la aplicación no podía afectar el grosor de la plantilla o el diseño de la abertura. Se utilizaron varios materiales diferentes para optimizar las paredes de la abertura, comenzando con un material de cristal y se terminó con un material natural inerte que dio los resultados óptimos deseados. Al final, todo este proceso produjo una deposición de pasta constante. En el resto del documento, la nueva plantilla mejorada se identifica como SPO (Opción de Superficie Procesada).

En la actualidad, se producen dos diferentes tipos de SPO por fin de proveer al mercado opciones para sus necesidades de manufactura:

1) Opción –a: Esta opción es la forma más simple en la que el proceso de protección IP se aplica en cierto nivel. Con esto el esténcil tiene un desempeño mejor que el de Níquel, pero tiene signos de fallas en el sello mecánico.

2) Opción –b: Esta opción es más compleja, pero el proceso al que se aplica este tipo de esténcil le permitirá superar todos los retos más desafiantes en la actualidad en la industria SMT. Normalmente, es en este tipo de procesos donde encontramos los esténciles recubiertos con Nano, los ElectroFormados y algunos de los esténciles step.

Probando las Capacidades del Proceso

Los siguientes resultados fueron obtenidos en un laboratorio donde se emularon los desafíos comunes de los componentes en los entornos de las CEMs. Este laboratorio de SMT se encuentra localizado físicamente en Guadalajara, México. Para las pruebas se utilizaron una impresora SMT estándar y un sistema SPI con análisis automático de datos para medir el rendimiento de la deposición de pasta.

1. Soportes para pines de tooling estándar. Sin tooling especial 2. Squeegees de 60 Grados

3. Velocidad de desplazamiento de impresión de 75 mm / seg 4. 1 mm / seg, condiciones de separación de 3 mm

5. 7 kg de presión del squeegee

6. Pasta sin plomo, malla tipo 4

7. La impresora estaba equipada con un sistema de sujeción por el borde, no por snuggers

8. Temperatura ambiente de 25°C

9. Sin lavar el esténcil entre las impresiones

10. La impresora transfirió la tarjeta impresa al sistema SPI. No hay intervención humana durante la fase de inspección de impresiones de esta prueba.

Se utilizó un diseño de esténcil común, junto con una configuración de máquina única. 1. Láminas de 5 mm de espesor

2. 10% de reducción de apertura, no 1:1

3. Marcos de 29 x 29 pulgadas.

4. Imagen centrada

Las mediciones de volumen se basaron en las siguientes nomenclaturas de componentes:

- SQFP 12 mm pitch

- uBGA 16 mm pitch

- 0402 (tipo chip)

- 0201 (tipo chip)

Con base en el análisis de las diferentes tecnologías de esténciles, se definieron tres medios diferentes para ejecutar la prueba:

- SS-Acero inoxidable estándar

- EF- Níquel ElectroFOrmado

- SPO- Acero inoxidable estándar con tratamiento de superficie (recubrimiento)

Nota: Los esténciles Nano recubiertos se deterioraron en su fase de control del proceso y, por lo tanto, no se incluyeron en este análisis final

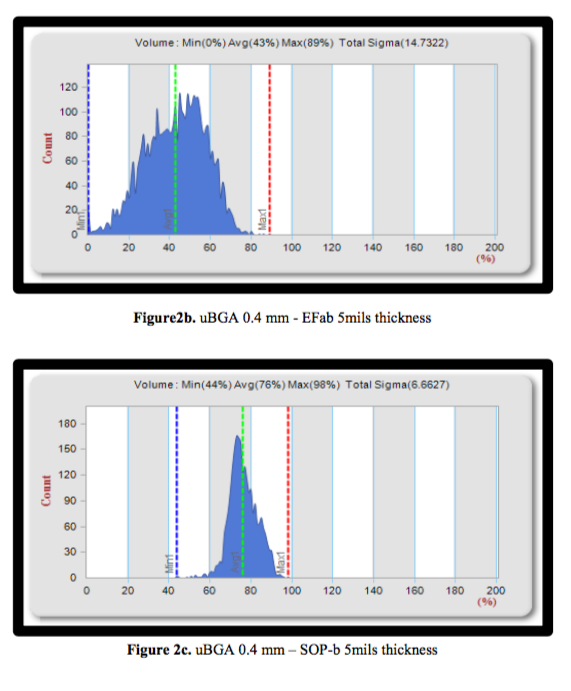

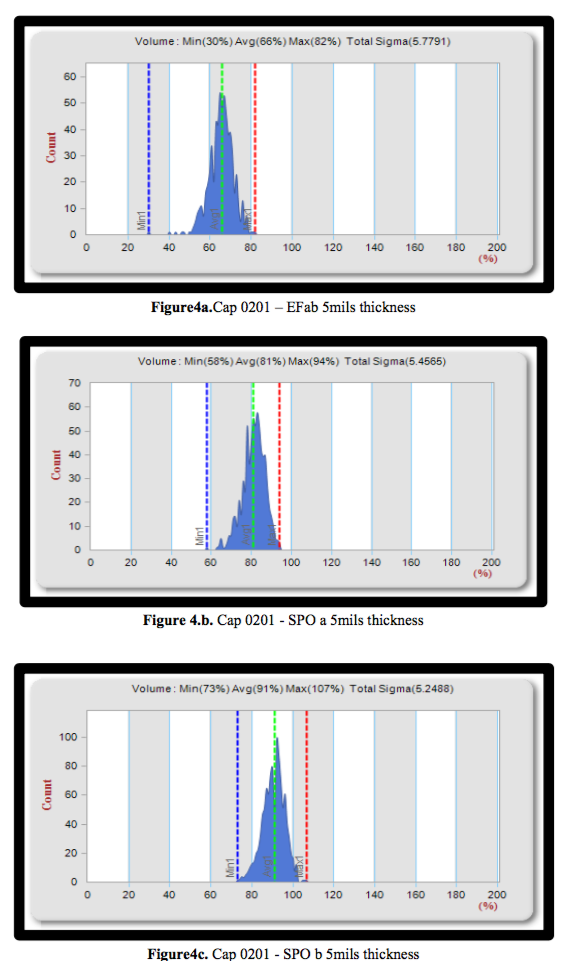

Los siguientes gráficos reflejan los datos recopilados por el sistema de medición SPI, durante las pruebas de laboratorio.

El delta significativo en desempeño fue observado utilizando esténciles SS, EF y la Opción con Superficie

Procesada SPO (SPO –a y –b).

Discusión

El esténcil recubierto y la SPO -b tuvieron un funcionamiento competitivo en sus primeras impresiones. Los problemas surgieron una vez que el esténcil recubierto comenzó a tener más impresiones en un ambiente de manufactura real. La descomposición de este recubrimiento afectará la deposición de la pasta y, por lo tanto, afectará los rendimientos de EOL. El SPO es permanente y no se degradará. Los datos demostraron que los efectos de las mejoras del proceso son a largo plazo y consistentes.

El esténcil es un jugador clave en la mejora de los procesos SMT. El esténcil SPO fue creado para emular la combinación de méritos de las diferentes tecnologías existentes. Los resultados del SPO –a demostraron que se puede mejorar un esténcil de acero inoxidable para emular los beneficios de un esténcil de níquel. Aunado a esto, el SPO eliminó completamente cualquier variable de contaminación cruzada.

Resumen

El desafío común es mantener una deposición de pasta capaz de cumplir con los requisitos de ensamblaje SMT en función del diseño. Los experimentos demostraron que cada una de las tecnologías utilizadas para los esténciles tiene sus méritos, pero ninguna tiene la solución definitiva al entorno de impresión. La constante es el mejoramiento de las herramientas para ayudar a producir los resultados requeridos. Esta herramienta de proceso, que con un diseño adecuado mejorará el rendimiento de las impresoras y respaldará los rendimientos de EOL, satisface las demandas del mundo de la fabricación, al mismo tiempo que mejora el proceso constantemente.

Nota: todos los procesos deben evaluarse antes del diseño real. La teoría de mejorar el diseño de apertura de un esténcil para mejorar los rendimientos de fabricación se logró a través de la idea de utilizar el esténcil original, regresando a lo básico.

Archives:

|