|

La Evolución de Métodos de Limpieza en el Proceso de Retrabajo de PCBs

Por qué la limpieza de soldadura sin-contacto está rápidamente reemplazando la limpieza manual en más y más aplicaciones.

Por Robert Roush y Paul Wood

Los fabricantes de hoy de tablillas de circuito impreso (PCBs, por sus siglas en inglés) están fuertemente impulsados por la calidad pero, aún entre esas operaciones que son capaces de llevar los rendimientos a cerca de o aún mas del 99%, los enormes volúmenes asociados con aplicaciones tales como teléfonos inteligentes y tablets podrían todavía dejarles con miles de tablillas por semana que salen dañadas de la línea de ensamble y necesitan ser retrabajadas. Ya que el costo de estos PCBs puede bien andar a más de $200 dólares americanos cada uno, la mayoría de los fabricantes y OEMs lo consideran vital para desarrollar un proceso efectivo para trabajar para recuperar esas tablillas y minimizar los PCBs de desperdicio — y las pérdidas resultantes — en sus operaciones.

De hecho, el ambiente de hoy está muy lejos de los días de la característica limitada de PCBs “tipo teléfono barra de dulce”, cuando el valor de retrabajar tablillas con fallas no era abrumadoramente clara. Incluso, aún cuando la sofistificación y escalada de costos y, demanda global de consumo continúa intensificándose, se está haciendo más difícil para los fabricantes limpiar tablillas con fallas cuando las retrabajan. En cambio, la limpieza sin-contacto — previamente un proceso especializado utilizado por solo un segmento del mercado — se está convirtiendo pronto no solo en la tendencia principal, sino que es obligatorio para la mayoría de los fabricantes de PCBs, a menudo impulsada no solo por la necesidad de mantener la competitividad, sino, para contratistas, también por las exigencias inflexibles de sus clientes OEM.

El proceso tradicional de limpieza manual puede causar muchos tipos de daño

El proceso tradicional de limpieza manual puede causar muchos tipos de daño

El proceso de retrabajo ha consistido durante mucho tiempo de tres pasos: remover el componente que no funciona, limpieza de la soldadura residual de los pads del ensamble de matriz de bolas (BGA) que mantenían al componente en su lugar y, reemplazarlo con un nuevo componente para crear un PCB funcional. El primer y tercer pasos — remover y reemplazar — han sido automatizados desde hace mucho tiempo y, se logran con máquinas de retrabajo con el apoyo del operador. El paso intermedio de limpieza — y podría decirse que, el paso mas sensible y vital cuando se trata de recuperar una tablilla dañada — a menudo se hace completamente a mano por un técnico calificado y experimentado. La limpieza se lleva a cabo con herramientas manuales, normalmente con una tira de malla y un cautín, usando puntas especializadas o estándares. Obviamente, la efectividad de la operación es altamente dependiente de la habilidad del operador individual y, especialmente con todo el énfasis puesto en la velocidad, el daño a las tablillas es bastante común.

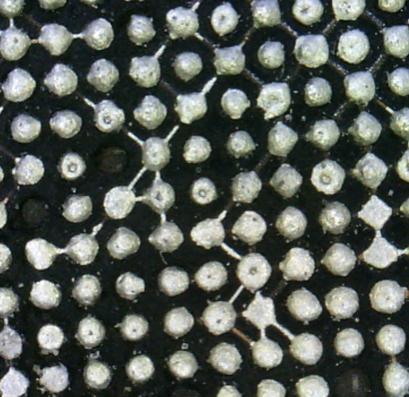

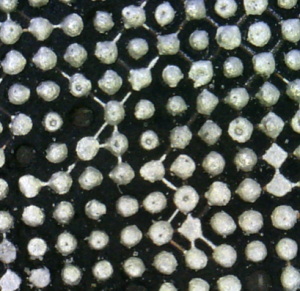

Por ejemplo, un escenario común en limpieza manual es la destrucción de un pad debido a que se pega, cuando el calor del cautín se disipa momentáneamente a través de la tablila, ocasionando que el delicado pad se adhiera a la malla y se haga astillas o se levante de la tablilla completamente cuando el operador jala la herramienta. Abrumadoramente, la destrucción de un pad da por resultado una tablilla desperdiciada, de scrap.

Hoy, en la inercia para ayudar al teléfono inteligente u otros productos principales que ofrecen mayores funcionalidades, los fabricantes están creando PCBs más gruesos con múltiples capas internas de cobre. Estas, desafortunadamente, también causan que el calor se disipe más y más rápidamente cuando se usan herramientas manuales de limpieza, asegurando que los retos de adherencia sean aún más problemáticos en el futuro.

Hoy, en la inercia para ayudar al teléfono inteligente u otros productos principales que ofrecen mayores funcionalidades, los fabricantes están creando PCBs más gruesos con múltiples capas internas de cobre. Estas, desafortunadamente, también causan que el calor se disipe más y más rápidamente cuando se usan herramientas manuales de limpieza, asegurando que los retos de adherencia sean aún más problemáticos en el futuro.

Otros riesgos a la tablilla de circuito impreso cuando se hace limpieza manuel a BGAs son numerosos. Por nombrar algunos, la soldadura fundida puede fluir a conexiones eléctricas y vías, ocasionando cortos en la tablilla. La remoción de soldadura puede ser inconsistente entre las docenas o cientos de pads, dando por resultado pobre adhesión del nuevo componente. Y, porciones de la mascarilla antisoldante pueden ser removidas inadvertidamente por la malla, ocasionando que soldadura fluya en conexiones eléctricas cuando la tablilla se coloque en la máquina de retrabajo, ocasionando puentes y cortos.

Otro problema tal vez aún más insidioso es que, mientras muchos problemas de limpieza manual pueden ser detectados en el proceso de inspección y, la tablilla, ahora desperdicio caro, impedida de que llegue al mercado, otra fuente común de daño no es discernible ni visible — o aún por rayos-X — por inspección. Los cráteres en los pads pueden ser creados en la fibra de vidrio debajo del pad debido a tensiones causadas por la presión mecánica de operadores al presionar un poco demasiado fuerte con el cautín o, puntas calentadas excesivamente que se mantienen ligeramente demasiado tiempo contra la tablilla. Con este tipo de daño, el pad y las bolas de soldadura están todavía conectadas una a las otras pero, el pad no está completamente adherido a la tablilla, dejándolo vulnerable a la menor sacudida del consumidor — y la marca del producto final vulnerable a una reducida confiabilidad e nsatisfacción del consumidor. Entre más pequeños sean los pads, lo más susceptibles que son a este tipo de quebraduras ocultas, lo que quiere decir que esta situación se está haciendo más común y se hará aún más común en el futuro a medida que los tamaños de pad sigan disminuyendo.

Tendencias de la industria que hacen aún más difícil la limpieza manual

Tendencias de la industria que hacen aún más difícil la limpieza manual

Es en verdad vital comprender que, tan común como todos estos y similares escenarios que han estado en el pasado, están a punto de llegar a hacerse aún más siginificativos. Además de que las tablillas se estan haciendo más gruesas, a través de los años, el tamaño del pad y el tamaño del paso se han estado también reduciendo significativamente, con muchos teléfonos inteligentes y otros dispositivos usando ahora tamaños de pad tan chicos como 0.25 mm espaciados en intervalos de 0.5mm. Es sabido en la industria que los nuevos chips que están programados para liberarse en los siguientes dos a tres años utilizan diseños de tamaños de pad tan chicos como 0.1mm con un paso de 0.3 mm. Con partes adyacentes tan juntas, evitando pegarles con la malla durante la limpieza manual — y creando otro round de retrabajo — muy probablemente llegará a ser imposible para aún el técnico más experto.

Además, los métodos tradicionales de limpieza pueden ser menos eficaces cuando se trata de limpieza de PCBs que incorporan avanzadas tecnologías de chips. Por ejemplo, una nueva tecnología está proporcionando mejoras sobresalientes en seguridad, haciéndola casi imposible de que los criminales accesen la información almacenada en el procesador. Sin embargo, debido a factores tales como diferentes tamaños de pads y volúmenes de soldadura desiguales, la limpieza manual puede ser un reto significativo.

Otra tecnología, formación en cuadrícula de bolas de cerámica, un proceso de especialidad usado en aplicaciones aeroespaciales, militares y otras de alta confiabilidad, es otro caso de alto valor en el punto. Estas tablillas, que usan componentes individuales que cuestan decenas de miles de dólares y por ellos mismos pueden costar medio millón o más, son notablemente difíciles de limpiar manualmente y retrabajar y, usualmente tienen que ser desperdiciadios si tienen fallas. El problema se deriva del hecho que dos diferentes tipos de soldadura son usados por el fabricante, con puntos de fusión de 183°-302°C respectivamente. La limpieza manual inapropiada puede cambiar la temperatura de fusión en los pads, tal que cuando se aplica el nuevo componente con soldadura en pasta, la temperatura puede que no sea suficientemente alta para formar la unión intermetálica y, podría resultar una unión seca en esas conexiones.

Además, muchos chips de Paquete en Paquete no pueden ser limpiados con confiabilidad con métodos manuales debido a la amenaza de fundir el paquete inferior. Un componente altamente avanzado, el Invenseas BVA POP — que promete un cuádruple inremento en memoria y velocidad de procesamiento — mantiene las bolas de soldadura con un conector tipo anzuelo, 50 micrones de ancho y 90 micrones de alto, apenas visible a simple vista y espaciados a intervalos de 0.2 mm. Basta decir que la limpieza manual no es una opción para esta innovación.

La limpieza automatizada de no-contacto ofrece opciones más seguras, aumentando los rendimientos del PCB

Afortunadamente, la limpieza de no-contacto — o neutralizadora — es un método extremadamente efectivo para limpiar BGAs con estos chips, así como aliviar sustancialmente los escalantes retos de limpieza manual descritos arriba. Con la limpieza sin contacto, un proceso automatizado de máquina controlado por software, controla con precisión la temperatura y colocación de una punta de soldadura y, usa vacío para remover la soldadura fundida.

Con estas características en mente, se hace fácil entender como la limpieza de no-contacto puede aliviar los retos asociados con limpieza manual y, con toda seguridad suplantarla completamente en muchas aplicaciones. Por ejemplo, no hay contacto hecho con el pad o la tablilla, reduciendo el riesgo de daño mecánico. Las puntas controladas con precisión pueden limpiar pads muy chicos y muy cercanos que los operadores humanos no pudieran razonablemente intentar. El software y equipo controla continuamente los perfiles térmicos. Y, la boquilla de vacío colectora automatiza la tarea de remoción de soldadura, para una remoción consistente y completa y menos oportunidad de tener soldadura fundida en áreas indeseables.

Diseños autónomos vs. todo-en-uno no-contacto

Hasta muy recientemente, la limpieza de no-contacto podía ser solamente llevada a cabo en máquinas muy grandes y caras y/o como una opción agregada actualizable que permitiría que la función de limpieza fuera agregada a los pasos de remoción y reemplazo en una sola máquina de retrabajo. A medida que la demanda crece en la industria para una solución rentable de no-contacto, las máquinas de limpieza de no-contacto “autónomas” están entrando al mercado, ofreciendo la necesidad de una sustancialmente menor inversión de capital, así como una serie de otros potenciales beneficios.

Tal vez más obvia y significativamente, las máquinas autónomas pueden ofrecer una mayor velocidad. Como las “máquinas-todo-en-uno,” pueden correrse con un solo operador pero, a diferencia de las máquinas-todo-en-uno, cuando se usan junto con máquinas de retrabajo estándares que llevan a cabo remoción y reemplazo, pueden ofrecer la oportunidad de establecer una operación de “línea de ensamble” para aumentar la velocidad y los rendimientos.

En este escenario, el operador empieza por colocar un PCB en la máquina de retrabajo. Después la máquina remueve el chip, se transfiere a la máquina adyacente de limpieza en la mesa para limpieza automatizada. Mientras tanto se pone un segundo PCB en la máquina de retrabajo para remover ese chip, así que dos tablillas están en producción simultáneamente. Cuando ambos están completos, se transfiere la primer tablilla, ahora limpia, de la máquina de limpieza autónoma de no-contacto a la máquina de retrabajo para reemplazo del chip y, se transfiere la segunda tablilla, con su chip ahora removido, a la máquina autónoma para limpieza, Esto llega a ser un proceso continuo.

Compare ésto a la operación de un neutralizador todo-en-uno, donde solo una tablilla puede ser trabajada a la vez, a menudo completar la remoción del componente, limpieza y reemplazo del componente en en modo serie. Con un neutralizador “autónomo”, el rendimiento de tablillas retrabajadas puede ser aumentado en un 50% o más. Más aún, ya que los neutralizadores autónomos tienden a usar voltaje de una fase, mientras que las máquinas más grandes con frecuencia usan alimentación trifásica, la diferencia en consumo de potencia y costo pueden ser significativas, particularmente en una operación de 24/7 de alto volumen y, debe ser factorizado en la ecuación de Retorno de Inversión.

También hay que hacer notar que las máquinas autónomas de no-contacto ofrecen a los manufacturadores la oportunidad de con mayor flexibilidad, rápida y rentablemente agregar capacidades de no-contacto a sus operaciones. Sí, por ejemplo, han invertido recientemente en una máquina estándar que no se le pueda agregar la opción neutralizadora, pueden fácilmente agregar una máquina de limpieza de no-contacto para trabajar junto con su máquina de retrabajo existente, independientemente de la marca o modelo, sin invertir en toda una nueva máquina de retrabajo. Esto proporciona una opción especialmente útil, por ejemplo, para subcontratistas que de pronto son “forzados” por sus clientes a rápidamente agregar la capacidad de limpieza de no-contacto. Similarmente, aún si su existente máquina de retrabajo ofrece el agregar la opción neutralizadora, pueden escoger una neutrializadora autónoma en su lugar y, ganar el beneficio de incrementar la capacidad como se discutió arriba.

Las características de la máquina varían

Otra ventaja de la limpieza de no-contacto sobre limpieza manual es que muchas máquinas — todo-en-uno, actualizables y autónomas por igual — incluyen un segundo pre-calentador programable por debajo de la tablilla además de la boquilla calentadora. Esto permite a la operación reducir la necesidad de temperaturas más altas que cuando se usa una sola fuente calentadora tal como un cautín y, ayuda a mantener temperaturas óptimas y consistentes a través de, evitando así el daño a la tablilla y pad relacionado al calor endémico de limpieza manual.

Sin embargo, diferentes manufacturadores usan diferentes tecnologías de calentamiento para esta cofiguración de calentador-dual, principalmente diferentes combinaciones de calentamiento por convección y elementos calentadores infrarrojos, incluyendo combinaciones de IR/IR, IR/Convección y Convección/ Convección. Más aún, las máquinas que utilizan IR usan una cantidad de variantes de tecnología, tales como luz roja IR y cuarzo blanco. La conclusión es que las tecnologías pueden ofrecer un nivel de precisión de control de temperatura sustancialmente diferentes y, este aspecto debe ser investigado antes de la compra a fin de optimizar los rendimientos.

Las máquinas difieren también en su grado de automatización, por ejemplo, algunas requieren que el operador mueva manualmente la tablilla a ciertos puntos, lo cual pudiera afectar las tazas de éxito y rendimiento. Las máquinas pueden ser también diferentes en el tamaño de las matrices BGA que pueden aceptar.

Otra diferencia entre máquinas es la calidad de la automatización misma—qué tan fácil es para los ingenieros programar efectivamente, cuantos pasos se requieren para que el operador corra una secuencia de retrabajo o limpieza, la facilidad-de-uso de interfaces gráficas de ususario, cuanto entrenamiento se requiere, etcétera—todos los aspectos que deben ser tomados en consideración antes de invertir.

* Fig. 3 – Cortesía de Michael Meilunas, Universal Instruments Corp., Consorcio de Investigación Avanzada en Ensamble Electrónico (AREA, por sus siglas en inglés).

Para más información, contacte a Robert Roush, Ingeniero de Producto y a Paul Wood, Gerente de Aplicaciones de Productos Avanzados en Metcal, una marca de OK International, 12151 Monarch St., Garden Grove, CA 92841; 714-799-9910; Sitio web: www.metcal.com.

Archives:

|