|

Perfilado de Reflujo Optimizado para Minimizar la Formación de Huecos

Por MB Allen, Gerente, KIC

En este documento técnico, discutimos varios aspectos de los retos de huecos en el PCB con componentes con terminaciones en la parte inferior (BTC, por sus siglas en inglés). Esto incluye lo que son los huecos, las causas y su efecto en los componentes. Analizaremos los retos y algunas soluciones, principalmente soluciones que se enfocan en el perfil térmico. Además, exploraremos las herramientas que usted puede ya tener, esas que están disponibles para usted ahorita y, como mejorar su base de conocimientos en relación a problemas del perfilado térmico.

El Reto de Huecos en el PCB

Los huecos han sido un reto durante bastante tiempo, principalmente con BGAs, desde que se discutió el cambio a la soldadura libre de plomo en los Estados Unidos. Continúa siendo un problema para los ensambles libres de plomo, pero el problema se ha vuelto aún más complejo.

Con la miniaturización y muchos BTCs, continuamos luchando para encontrar las verdaderas causas y las soluciones ideales. Además, el cambio en los ensambles de PCBs (tablillas de circuito impreso) es increíble. Algunos ensambles parecen ignorar las reglas de DfM (Diseño para la Manufacturabilidad). Varían desde pequeños ensambles de PCBs con miniaturización de partes y, con frecuencia un BGA muy grande, ensambles de PCBs de doble cara pesados con planos de tierra, disipadores de calor y densamente poblados. Además de eso, la mezcla de componentes de tablillas de circuito impreso que no se pueden ver a simple vista hasta capacitores de tántalo, BGAs, QFNs, conectores de plástico, blindajes y muchos más.

El siguiente reto es la ventana del proceso de reflujo. Típicamente, la ventana de proceso se enfoca alrededor de la soldadura en pasta pero, con frecuencia, algunos componentes no pueden aceptar las tolerancias de temperatura de muchas soldaduras libres de plomo.

“Ya sea para la electrónica de potencia, sistemas electrónicos de aviación, equipos médicos o los sistemas electrónicos para la industria automotriz, los huecos en las uniones de soldadura representan un problema significativo. Los huecos encerrados pueden provocar el desplazamiento de las rutas eléctricas y térmicas, así como la concentración local de potencia y calor”. Markus Walter, Seho

Tratamos con el problema de huecos durante la manufactura pero la clave es el efecto final en un producto que, algunas veces se pierde. Por eso es que los huecos son un problema tan importante.

Causa de los Huecos en PCBs

Los huecos se atribuyen a la desgasificación dentro de las uniones de soldadura cuando la unión de soldadura está fundida.

Soluciones Potenciales para Reducir los Huecos en PCBs

Uno de los más grandes avances han sido los cambios en la formulación química de la soldadura en pasta. Sin embargo, el hacer un cambio a una nueva soldadura en pasta, no es una solución ‘exacta’ ni tampoco es siempre la solución correcta. Con frecuencia, a un fabricante por contrato se le dan materiales específicos para usar al ensamblar una tablilla, por lo que no pueden simplemente cambiar la pasta sin un nuevo proceso de calificación, lo que, afrontémoslo, es costoso y requiere mucho tiempo. Agregue a eso que, si bien este material puede resolver el problema de huecos en algunos componentes, puede causar problemas en otras partes de la tablilla. Muchas compañías no quieren tener múltiples soldaduras en pasta y, con frecuencia, una pasta baja en huecos no es la solución correcta para todos los ensambles. Por lo tanto, cambiar los materiales puede no ser la solución ideal, o incluso posible.

Luego está el esténcil para el PCB. He visto algunas aperturas en el esténcil increíblemente creativas para ajustar la cantidad, el espaciado y la cantidad de deposición de pasta. Esto es una posible solución. Sin embargo, el tratar múltiples esténciles es costoso y también toma mucho tiempo. A prueba y error rara vez se sienten como una buena solución. La colocación es también un elemento clave en el problema de huecos y un área importante para buscar problemas.

Otra solución puede ser un nuevo tipo de horno de reflujo, específicamente un horno de reflujo al vacío o de reflujo ultrasónico. Esta es una solución costosa y puede ser difícil de justificar. Típicamente, vemos fábricas que invierten en uno de estos hornos para productos específicos con ensambles susceptibles a huecos.

Habiendo pasado por todas las posibles soluciones anteriores, ¿qué queda? En resumen, ¡el perfil térmico! Y la mejor noticia sobre esto es que es una solución inmediata. Incluso si va a experimentar, puede ver los resultados y tomar decisiones rápidamente, lo que significa más tiempo de actividad y mayores ahorros de costos.

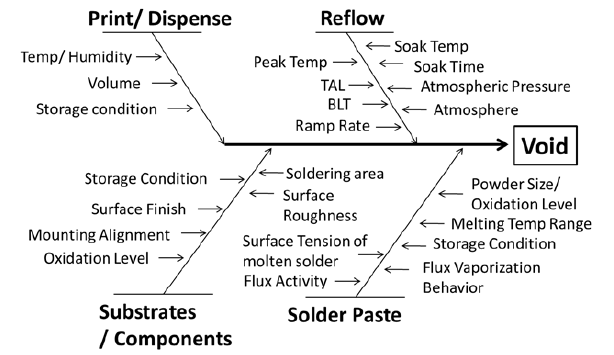

Arriba está un diagrama de pescado de factores que afectan los huecos. Con respecto al reflujo del PCB, debemos enfocarnos en la Temperatura Pico, TAL (Tiempo Arriba de Líquido), Pendiente de la Rmpa y Tiempo de Remojo. Estas son las áreas clave del perfil térmico que pueden ser cambiadas para reducir los huecos.

Aún y cuando nos enfoquemos en el perfil térmico, hay todavía más retos. Exactamente que cambiar, se basa en la densidad del PCB y componentes, encontrar un balance para arreglar un área sin impactar otras. Un ejemplo son los LEDs. Algunas sugerencias para reducir los huecos en el ensamble de LEDs es aumentar las temperaturas, lo cual puede dañar los LEDs. Demasiado calor puede causar cambios en la luminosidad de los LEDs, cambiando así el producto final. Los LEDs pueden ser caros, así es que se les debe prestar especial atención a ellos.

El Arte del Perfilado Térmico

“.. el proceso de elaboración de perfiles sigue siendo principalmente un arte. La mejora en el control de los huecos, con frecuencia, surge como resultado de una extensa prueba y error. Aparentemente, una comprensión fundamental del efecto del cambio de perfil en los huecos se vuelve fundamental para una reducción rápida y eficiente de los huecos”.

Dr. Yan Liu, Dr. Ning-Chen Lee et al, Indium Corp, referencia ‘Un Modelo de Estudio de Perfilado….” Vea ‘Referencias 2’

“La elaboración de perfiles es la única variable de entrada en tiempo real que afecta los resultados”.

Tim O’Neil, AIM

Para encontrar el perfil correcto para el PCB, es clave enfocarse en esas áreas del perfil térmico

- Remojo – Debe haber un equilibrio entre un remojo demasiado lento (evitar la oxidación) y un remojo demasiado rápido (atrapar los volátiles). En su mayor parte, un perfil de ‘remojo’ ya no se usa comúnmente cuando se tiene un problema de huecos.

- El de Rampa a Pico, también conocido como Ramp to Spike – Carpa y/o Rampa Recta (dependiendo de la compañía de la soldadura en pasta) es el que se está usando actualmente para reducir los huecos. Hay dos diferentes escuelas de pensamiento en esto. Una está a favor de un pico más bajo y otra a favor de un pico más alto, el consenso mayor es el de un pico más alto.

- La pendiente de la rampa es también clave, concentrándose en el tiempo y rampa en la cual la activación se lleva a cabo y se liberan los volátiles.

- El Tiempo Arriba de Líquido (TAL, por sus siglas en inglés) es clave para mejorar la humectación, menos oportunidad de atrapar flux.

- TAL y pico son dos áreas donde están la mayoría de los cambios en el perfil y, por lo tanto, el tiempo dedicado a la experimentación.

A medida que avanzamos con estos cambios en el perfil, DEBEMOS considerar el resto del ensamble del PCB. Las temperaturas demasiado altas pueden causar daños a partes como conectores de plástico o LEDs. Por lo tanto, al configurar una receta para un perfil térmico, es imperativo encontrar una solución que le proporcione una unión de soldadura confiable para todo el ensamble, este es el reto más grande. Se recomienda conectar termopares (TCs, por sus siglas en inglés) a todos los componentes críticos para una buena representación de la tablilla de circuito impreso.

Mucha gente taladrará un agujero debajo de un BGA, por ejemplo y, conectar un TC a la bola. Esto es, por supuesto, el método más preciso de saber exactamente la temperatura de la soldadura en pasta pero, no siempre es posible.

Hay soluciones disponibles para perfilado térmico no destructivo, por ejemplo, usar cinta adhesiva de aluminio para conectar los TCs. Hay un documento del Rochester Institute of Technology (RIT, por sus siglas en inglés) en un estudio específico para perfilado no destructivo de BGAs. Ellos crearon una ‘calculadora’ tal que usted puede conectar un termopar en la parte de arriba de un BGA que calcula la temperatura en la bola.

Perfil para Evitar Huecos

Ventana de Proceso – Aumento de la Temperatura de Remojo

Si bien mencioné que, en general, no se recomienda un perfil de reflujo con remojo cuando se trata de reducir los huecos, para aquellos que deseen mantener un remojo, nuestra investigación muestra que la ventana de proceso de remojo debe subir a 200°C. El rango en esta especificación es de 155-185°C. Por lo tanto, esto se cambiaría a 155-200°C (Figura 1.).

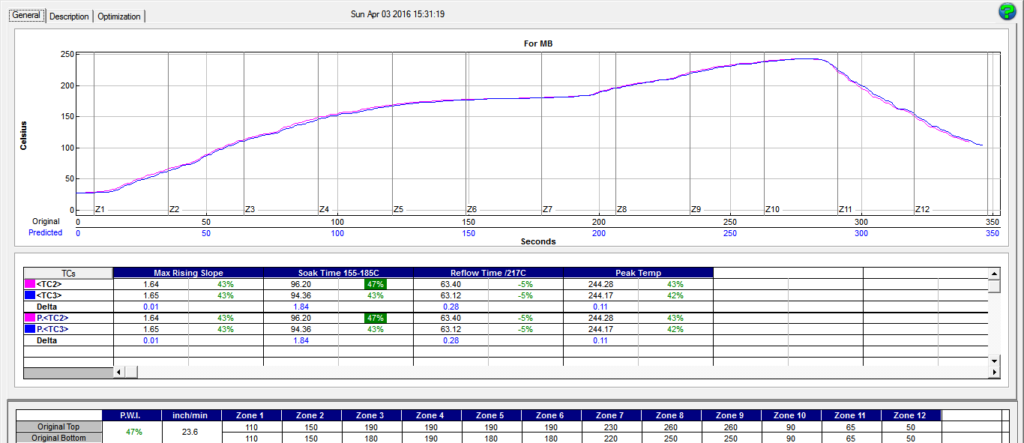

Figura 1.

Abajo (Figura 2.) está una vista de un perfil de reflujo con remojo usado comúnmente para manufactura de soldadura libre de plomo.

Para mantener un perfil de remojo, esto se cambiaría como se indica en la Figura 1. Aumentar la temperatura de remojo de la ventana del proceso a 155-200°C.

Figure 2.

Ventana de Proceso – RTS (Rampa a Pico)

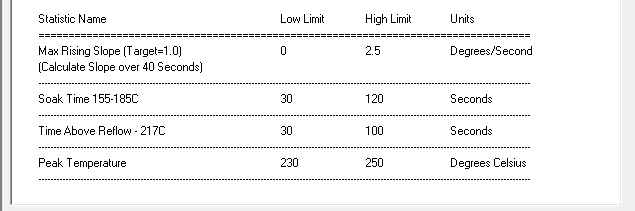

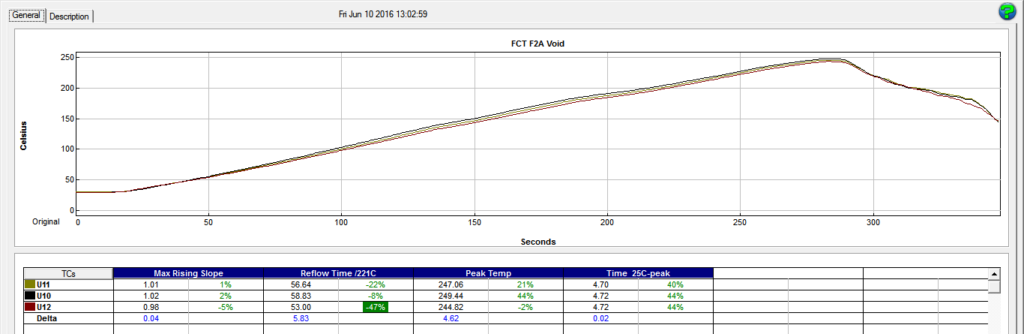

Ahora consideramos el de rampa a pico/spike. De nuevo, esto es una muestra de una ventana de proceso para manufactura libre de plomo. Nótese las temperaturas y el TAL (Figura 3) y el perfil resultante (Figura 4).

Figura 3.

Figura 4.

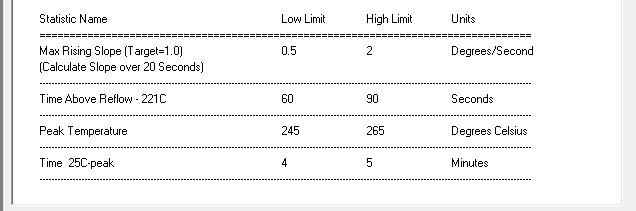

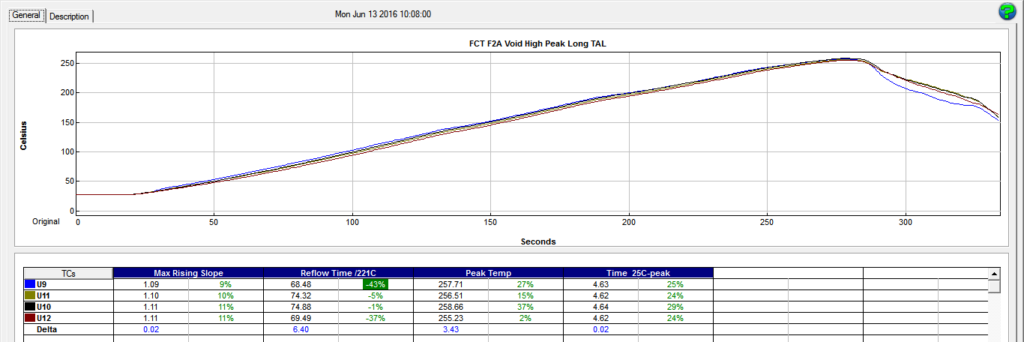

Ventana de Proceso – RTS, TAL Largo, Pico Alto

En este caso, un TAL más grande y temperatura pico más alta se usa para reducir los huecos.

Hay un incremento en el TAL de 45-75 segundos a 60-90 segundos (Figura (5). Además, hay un aumento en la temperatura pico de 235-255°C a 245-265°C. Debe tenerse precaución en esta ventana de proceso porque está muy cerca de las temperaturas máximas de algunos componentes. Por supuesto, hay variaciones de esto, un pico poco más bajo como de 255-259°C y un TAL de 68-75 segundos pero esto crea unas ventanas de proceso muy apretadas. El perfil resultante se muestra en la Figura 6.

Figura 5.

Figura 6.

Ajuste-fino – El diablo está en los detalles

El ajuste fino puede tomar tiempo pero, usted puede ver el resultado inmediatamente. Usando las herramientas disponibles en el mercado para este proceso de optimización se reduce significativamente la cantidad de tiempo necesario, incluyendo las corridas de prueba y error del perfil térmico. Estas no son caras y pueden ahorrarle mucho tiempo, dinero y estrés.

Mencioné anteriormente la importancia de conectar termopares a todos los componentes críticos y a una buena representación de su tablilla. La “ubicación, ubicación, ubicación” no solo es importante al encontrar un nuevo hogar, sino también al establecer un perfil. Una vez más, el software está disponible para ayudar con esto.

KIC ofrece una solución de software única. Cuando conecta un termopar a un componente particularmente difícil y/o sensible, puede crear una ventana de proceso específica para él. Esto puede ser un subconjunto de su ‘especificación de soldadura en pasta’. Es posible que haya conectado TCs a varias partes que usan la especificación de soldadura en pasta, pero para su QFN, conector de plástico, LED, puede configurar ventanas de proceso separadas según la especificación del componente. La mejor parte de esto es que nuestro software mostrará los resultados, incluyendo el Índice de Ventana de proceso de KIC, para cada uno de los TCs individuales conectados a los componentes. Y cuando el software se optimiza para obtener la mejor receta, toma en consideración la ventana de proceso individual de cada uno y sugiere la mejor receta para todo el ensamble.

Perfilado – Cambios al Horno, Optimización y más

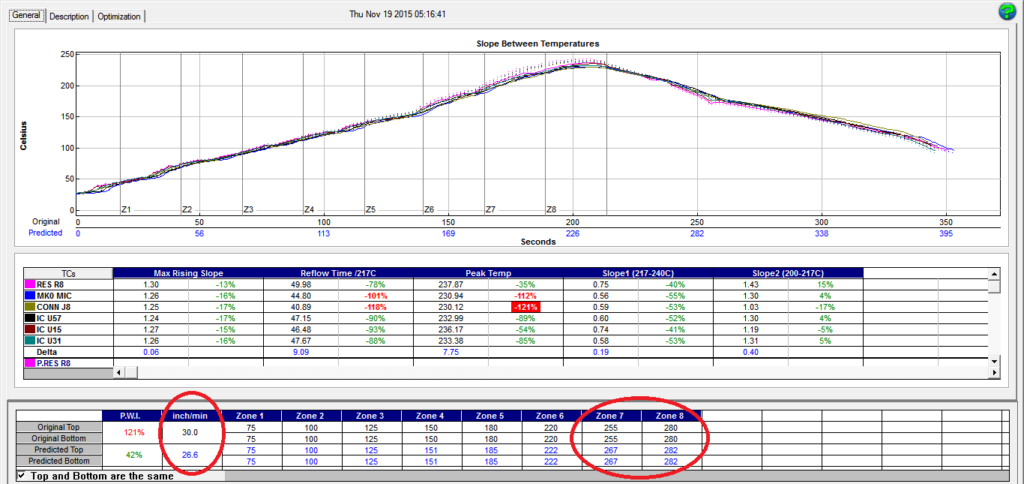

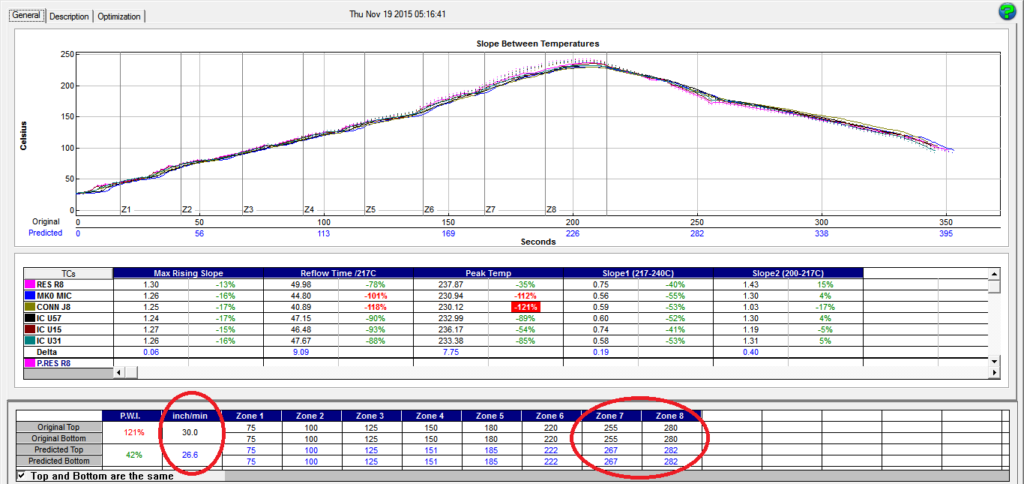

Los dos ajustes más comunes para establecer una receta para un buen perfil de reflujo son los puntos de ajuste de las zonas y la velocidad del transportador. En el software, usted puede controlar fácilmente lo que puede o no quiere cambiar, incluyendo la optimización con la velocidad del transportador más rápido para un mayor rendimiento o la menor cantidad de cambios de los puntos de ajuste de cada zona para cambios más rápidos. La Figura 7 muestra los puntos de ajuste de cada zona del horno y los cambios de velocidad del transportador sugeridos automáticamente por el software de optimización para una receta que genera un perfil dentro de las especificaciones. Usted notará que no hay remojo en esto, p. ej., un RTP.

Especificaciones Separadas Por Cada TC – Creación de una ventana de proceso para cada componente con un TC conectado.

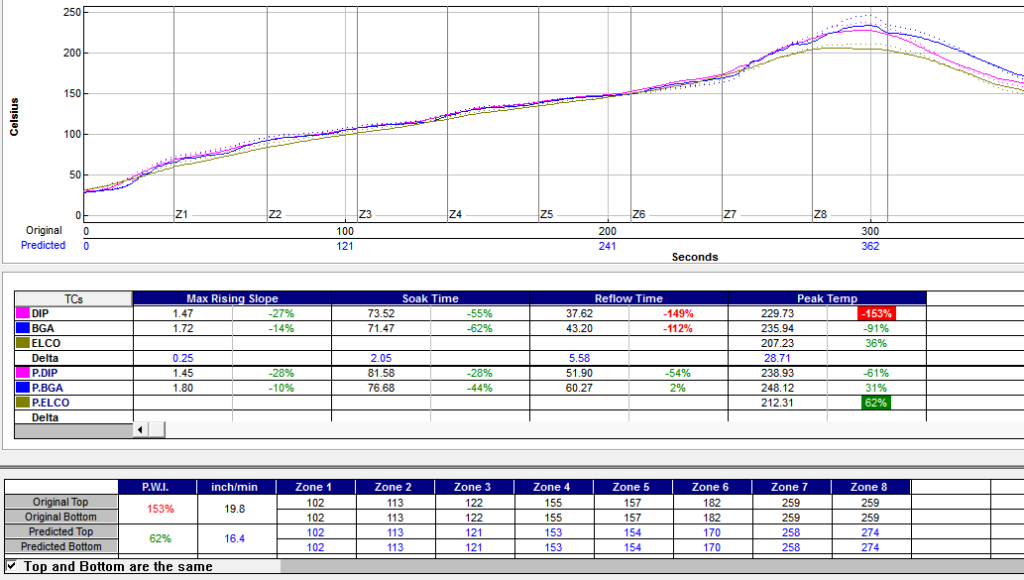

Tener la capacidad de generar un perfil de reflujo alrededor de toda el PCB poblado es crítico para lograr las recomendaciones de soldadura en pasta, mantener las especificaciones de los componentes y reducir los huecos. Abajo se muestran los resultados de cada termopar en relación con cada una de sus ventanas de proceso designadas (Figura 8). La herramienta rápida de establecer una ventana de proceso para cada TC/componente forzará al software de predicción automatizado a buscar una receta del horno que resulte en un perfil dentro de las especificaciones para todos los TCs dentro de sus respectivas ventanas de proceso individuales, ahorrando tiempo y dinero.

Figura 8.

El Conocimiento es Rey

La manera más fácil y más rápida de optimizar un perfil para un PCB para reducir huecos, es con conocimientos. Con mucha frecuencia, la gente tiene un problema de huecos, llaman a la compañía de soldadura en pasta y cuando le preguntan cómo es el perfil, la respuesta es “Yo no hice el perfil’. Usted no puede tener una resolución para un problema si usted no tiene información. ¿Puedo permanecer a menos de 65 MPH en mi automóvil sin un medidor de velocidad?

Analice el diseño de su ensamble de tablilla de circuito impreso. Sepa dónde están los planos de tierra, dónde hay componentes por la parte de arriba y de abajo con diferentes tolerancias al calor y así sucesivamente. Conozca las capacidades de su horno y sus limitaciones. Si usted está tratando de refluir un ensamble libre de plomo con una tablilla densamente poblada para un backplane, es posible que no tenga el horno correcto.

De nuevo, mire la imagen completa.

“Los perfiles con remojo son comúnmente usados para ayudar a igualar las temperaturas a través de la tablilla de circuito impreso. Los perfiles con remojo son también recomendados para ciertas soldaduras en pasta para expulsar los materiales volátiles y para limpiar y activar completamente las superficies metálicas. Los tiempos de remojo prolongados y/o las altas temperaturas de remojo pueden causar una pérdida prematura de actividad de la soldadura en pasta, lo que resulta en problemas de humectación y formación de bolas de soldadura.

Los perfiles lineales de rampa a pico también se usan comúnmente y suelen ser un buen punto de partida para la mayoría de los procesos de SMT. Los perfiles de rampa lineal proporcionan tiempo suficiente para que la soldadura en pasta se active y limpie las superficies metálicas, a la vez que minimiza el riesgo de pérdida prematura de actividad. La adición de un remojo corto puede minimizar el potencial de defectos como el tombstoning. Esto debe hacerse de manera específica para cada soldadura en pasta, porque cada soldadura en pasta responde de manera diferente a este tipo de cambios en el perfil.” Tony Lentz, FCT Assembly.

Herramientas y Auto-Ayuda

La mayoría de las personas ya tienen perfiladores térmicos en su fábrica, así que utilícelos. Sepa qué funciones ofrece el software y cuál es la mejor manera de utilizarlo. Pida ayuda a su proveedor de perfiladores térmicos y vea qué hay de nuevo y disponible.

Compartir es importante

Algunos de nosotros estamos envejeciendo pero tenemos años y años de experiencia. Gran parte de ese conocimiento está en nuestras cabezas. Necesitamos compartir este conocimiento. Mi sugerencia es implementar un sistema (biblioteca de conocimientos) internamente para documentar cosas, problemas para los que ha encontrado soluciones, formas más eficientes de hacer las cosas, etc. Si está de vacaciones y surge un problema para el que dedicó bastante tiempo para encontrar una solución, déjelo saber en una “guía de referencia” para que la persona que ahora intenta encontrar la solución no tenga que empezar de cero y perder todo ese tiempo otra vez. Comparta sus conocimientos, es muy importante para su compañía Y se ahorrará dinero.

Conclusión

- El enfoque clave para reducir/eliminar los huecos es el perfil de reflujo

- TAL más Largo

- Temperatura Pico más Alta

- Las especificaciones de la soldadura en pasta son una GUÍA solamente.

- Es imperativo que usted tome en consideración el ensamble completo cuando establezca la receta correcta para el perfil que quiera lograr.

Extracto del Suplemente del Perfil de Reflujo de AIM:

“La información proporcionada es solo una guía. Su perfil dependerá de muchos factores, incluyendo la formulación química de la pasta, los requerimientos del cliente, las limitaciones de los componentes, las características del horno, el diseño de la tablilla, etc. En última instancia, los requerimientos de calidad deberían definir el proceso, no el cumplimiento de estas guías”.

- Para el ajuste fino de un perfil, se deben considerar las limitaciones de componentes específicos

- Incluir TCs en componentes susceptibles a huecos cuando se cree el perfil

- Balancee los TCs a través de los retos del PCB y los componentes

- Use las herramientas disponibles para mejorar el tiempo y precisión de encontrar un perfil óptimo

- Algunas de estas herramientas usted ya puede tenerlas y no saberlo, otras son de precio bajo y pueden en última instancia mejorar el tiempo y precisión de encontrar el perfil óptimo.

Referencias:

- Una entrevista con Markus Walter, CEO de Seho Systems GMBH. SMTToday, edición de Noviembre del 2015

- Un Modelo de Estudio de Perfilar para Control de Huecos con Soldadura de Reflujo libre de plomo, por el Dr. Yan Liu, William Manning, Dr. Benlih Huang, Dr. Ning-Cheng Lee, Indium Corp.

- Llene el Hueco, por Tony Lentz & Greg Smith, FCT Assembly

- Controlando los Mecanismos de Huecos en el Proceso de Soldadura por Reflujo por Keith Sweatman, Takatoshi Nishimura, Kenichiro Sugimoto, Akira Kita, Nihon Superior Co., Ltd

Archives:

|